Maschinenbauer und -anwender nutzen den industriellen Fernzugriff, um sich jederzeit und überall mit ihren Maschinen zu verbinden, sie zu überwachen und zu aktualisieren. Der nächste, etwas komplexere Schritt besteht darin, Daten von den Maschinen zu sammeln, um sie in Anwendungen von Drittanbietern zu verwenden und sie zu nutzen, um die Gesamtanlageneffizienz (OEE) zu verbessern, Ausfallzeiten zu minimieren und die vorausschauende Wartung zu verwalten. Industrie 4.0 steht hier an der Schnittstelle zwischen IT (Informationstechnologie) und OT (Operation Technology). Beide sind voneinander abhängig, haben aber unterschiedliche Ansätze.

Industrie 4.0 ist die digitale Transformation der Fertigung und verwandter Sektoren, die oft synonym als "vierte industrielle Revolution" bezeichnet wird. Er bezeichnet eine neue Phase im Management und in der Kontrolle der industriellen Wertschöpfungskette.

Industrie 4.0 wird in der industriellen Welt häufig als Überbegriff für verschiedene Domänen wie KI (Künstliche Intelligenz), Big Data, Machine Learning, IIoT und viele andere verwendet.

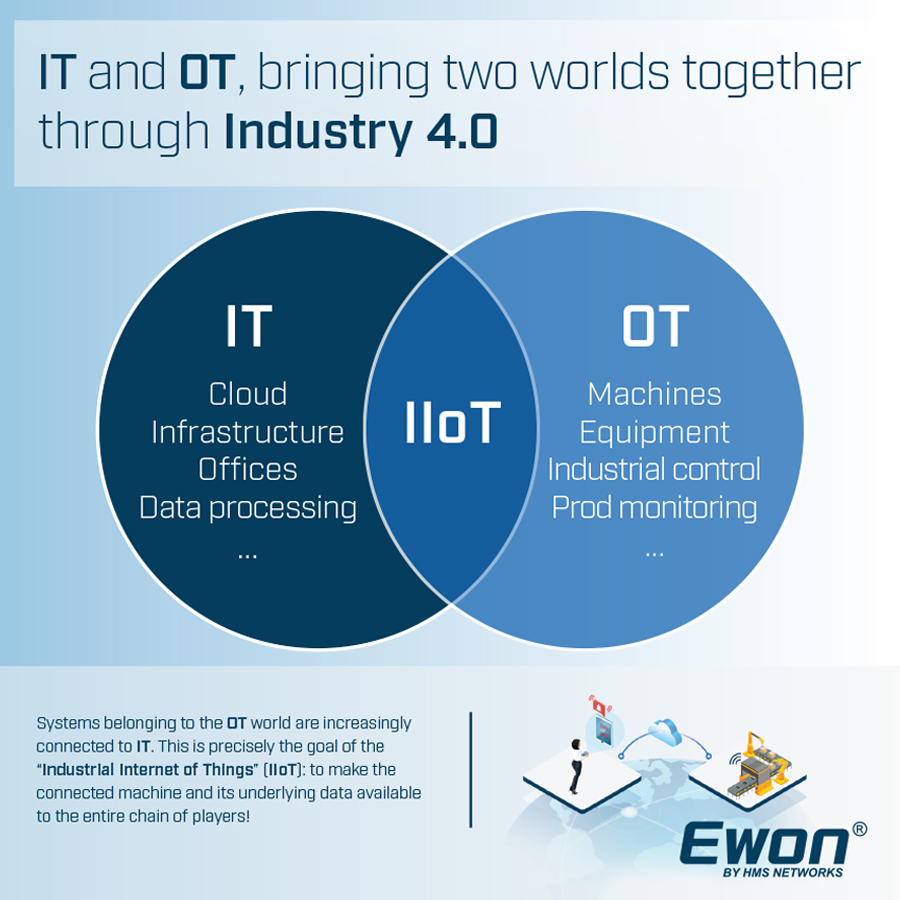

Mit dem Aufkommen von Industrie 4.0 vervielfachen sich die Konvergenzen zwischen IT (Informationstechnologie) und OT (Operational Technology; zur Steuerung von Industrieanlagen), die zuvor getrennt waren. Waren sie früher isoliert in physisch sicheren Bereichen, sind Systeme der OT-Welt zunehmend mit der IT verbunden.

Genau das ist das Ziel des "Industrial Internet of Things" (IIoT): Die vernetzte Maschine und die ihr zugrunde liegenden Daten der gesamten Kette von Akteuren zur Verfügung zu stellen, vom Maschinenbauer über den Endverbraucher bis hin zu Zulieferern.

Durch die Analyse von Daten erleichtern Maschinenbauer und Anwender die Wartung, verbessern das Wissen, vernetzen Prozesse und schaffen letztlich einen Mehrwert durch die Steigerung der Produktivität.

Während IT und OT im Zeitalter von Industrie 4.0 zunehmend zusammenarbeiten, ist es notwendig, ihre Unterschiede in Bezug auf die Sicherheit zu verstehen

Industrielle Prozessausfälle wirken sich in der Regel auf die physische Welt aus. Sie kann sich beispielsweise negativ auf die menschliche Gesundheit sowie auf die Umwelt auswirken (z. B. wenn Gefahrstofflecks auftreten). Die zunehmende Konvergenz zwischen IT und OT stellt alle Beteiligten der Industrie 4.0 vor neue Sicherheitsherausforderungen. Auf der einen Seite kann die IT als der Wilde Westen gesehen werden, wo Black Hats, White Hats und Grey Hats schon immer aufeinanderprallten.

Auf der anderen Seite war OT lange Zeit - aufgrund seiner fehlenden Verbindung zur Außenwelt - wie eine alte Festung, die hauptsächlich durch physische Maßnahmen geschützt wurde, die den Zugang zu Industrieanlagen verhinderten. Die Herausforderung, die Industrie 4.0 mit sich bringt, besteht darin, dass sich IT-Schwachstellen nun auf die OT-Welt auswirken können. Daher ist es von entscheidender Bedeutung, ein Höchstmaß an IT-Sicherheit aufrechtzuerhalten, um Auswirkungen auf die industrielle Welt zu vermeiden.

Da IT-Schwachstellen heute Auswirkungen auf die industrielle Welt haben, ist es wichtig sicherzustellen, dass sie in einem industriellen Kontext angemessen angegangen werden. Genau aus diesem Grund sind die Lösungen von Ewon nach ISO 27001 zertifiziert. Dieser umfassende, etablierte Standard gilt sowohl für IT als auch für OT und domänenübergreifend (z. B. Büros ebenso wie Fabriken, Banken sowie Kraftwerke) und ist damit perfekt für Industrie 4.0 geeignet. Es ist der weltweit am weitesten verbreitete Sicherheitsstandard, der von der International Organization for Standardization (ISO), einer international anerkannten Organisation, veröffentlicht wird.

Mit der Zertifizierung nach ISO 27001 hat Ewon by HMS Networks umfassende Sicherheitsprogramme zum Schutz von Informationen implementiert.

Ewon wird für jede der 114 in Anhang A der ISO 27001 aufgeführten Kontrollen auditiert. Dies bietet das Maß an Sicherheit, das Industrieunternehmen zu Recht erwarten dürfen. Besonderes Augenmerk legt Ewon auf die Implementierung und Einhaltung all dieser Maßnahmen – von den Geräten bis hin zur Cloud sowie in der eigenen Infrastruktur, um sicherzustellen, dass Maschinen und Daten gut geschützt sind.

Eine solche Zertifizierung ist nicht einfach zu erreichen, aber sie ist eine Garantie dafür, dass Maschinenbauer und -anwender sichere Lösungen anbieten können, da diese Maßnahmen dazu beitragen, die in IACS (Industrial Automation and Control Systems) verwendeten Informationen zu schützen und sicherzustellen, dass die Prozesse bei der Umsetzung von Sicherheitspraktiken effektiv sind.